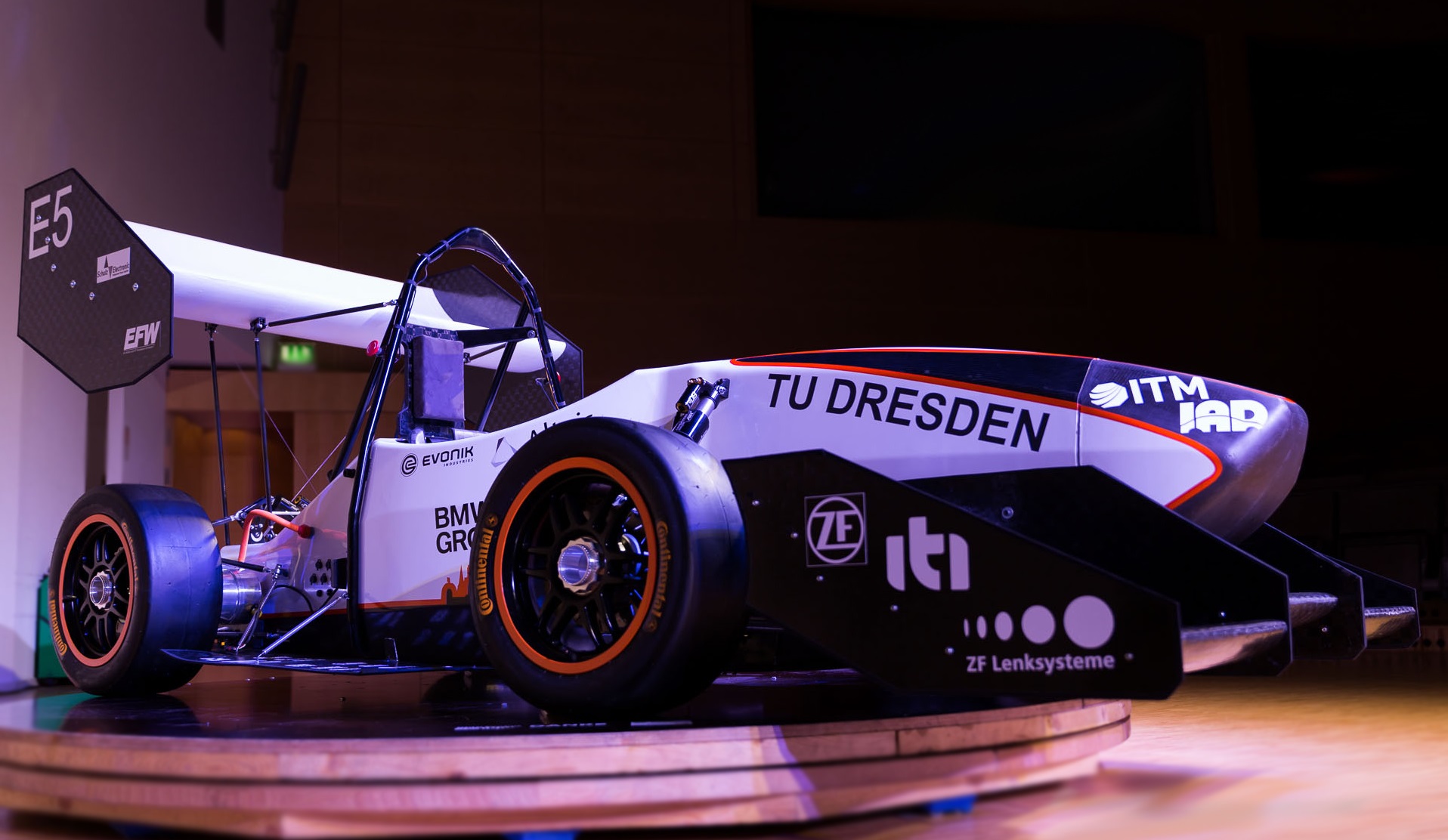

JulE

Eckdaten

| Gewicht: | 197 kg |

| Leistung: | 2 x 24 kW |

| Drehmoment an der Hinterachse: | 720 Nm |

| Spannung: | 600 V |

| Beschleunigung (0-100 km/h): | 3,0 sek |

| Höchstgeschwindigkeit: | 120 km/h |

Frame and Body

Im diesjährigen Fahrzeug haben sich vor allem die aerodynamischen Konzepte unseres Moduls hervorgetan. So entstand erstmals ein komplettes Flügelpaket mit Unterboden. Auch die Form unseres mittlerweile sechsten Monocoques, welches dieses Jahr wieder aus vorimprägniertem Gelege im Autoklav-Verfahren gefertigt wurde, passt sich dem aerodynamischen Konzept durch einen geraderen Boden und die Gestalt eines umgedrehten Flügels an. Ebenso wurde dieses Jahr ein großes Augenmerk auf eine sehr hohe Steifigkeiten im Monocoque gelegt, weswegen wir uns vor allem geometrisch, aber auch hinsichtlich des Lagenaufbau verbessert haben.

Unser Fortschritt der Baugruppen in Kürze:

Aerodynamik

- Testen von älteren Fahrzeugen im Windkanal zur Validierung von Konstruktionsvorgaben

- Verwendung eines dreiteiligen Flügelprofils für vorne und hinten

- Verwendung eines Unterbodens

- Anpassung der Monocoque Form nach aerodynamischen Vorgaben

Gewichtsreduktion

- Lagenoptimierung, sowohl iterativ durch Tests als auch über FEM Berechnungen

- Geometrische Verbesserungen zur Erhöhung von Steifigkeiten bei weniger Lagen

Ergonomie

- tieferliegende Fahrerposition und damit niedrigerer Schwerpunkt

- Sitz mit mehr Seitenhalt

- einfachere Gestaltung der Kopfstütze

- tieferliegende Gurtanbindung für bessere vertikale Sicherung des Fahrers

Wartbarkeit

- Wartungsluke im Bereich der elektronischen Komponenten

- Schienensystem für Akku und Inverter für einfachen Aus- und Einbau

- einfache Erreichbarkeit der Pedalerie

Sicherheit

- Abdeckung von Fahrwerksteilen im Innenraum durch FVK Teile

- Erhalt des feuerresistenten LEO-Systems für unsere Firewall

- Auslegung des Shoulder Harnes Bars mit großen Sicherheiten

Suspension

Aufgrund des neuen Antriebskonzeptes und der Aerodynamik wurde das Fahrwerk aus dem letzten Jahr für JulE vollständig überarbeitet. Mit Hilfe einer verbesserten Radhubkinematik und einer angepassten Dämpferposition konnte die Krafteinleitung in das Monocoque weitestgehend auf ein Minimum reduziert werden. Die Querlenkerkinematik der KatE Saison lieferte überzeugende Ergebnisse, weshalb nur geringe Veränderungen an dieser durchgeführt wurden. Um das Potential der Reifen noch besser ausnutzen zu können, wurde die Lenkkinematik weiterentwickelt. Durch die neue Lenkung wurden weiterhin die Lenkkräfte minimiert und somit das Handling verbessert. Um die durch das Aeropaket bedingten höheren Fahrwerkskräfte tragen zu können, haben wir uns für ein Luftfederdämpfersystem entschieden, da dieses über eine progressive Federkennlinie verfügt und zudem in der Gesamtmasse niedriger liegt, als vergleichbare konventionelle Feder-Dämpfer-Systeme. Trotz der erhöhten Fahrwerkskräfte konnte das Gewicht der Querlenker durch die Weiterentwicklung unserer Injektor-Klebetechnik verkleinert werden. An der Hinterachse wurden die Radträger vollständig neu entwickelt, um den Radnabenantrieb aufnehmen zu können. Weitere technische Merkmale:

Reifen & Felgen

- Continental 205/510 R13

- Magnesium Leichtbaufelgen 7 x 13 Zentralverschluss

Feder-/Dämpfereinheit

- Luftfederdämpfersystem mit mehreren Einstellmöglichkeiten im High- und Lowspeedbereich für Druck- und Zugstufe

- Schwertstabilisatoren an Vorder- und Hinterachse

Bremssystem

- AP Bremssättel – 4 Kolben vorn, 2 Kolben hinten

- Stahlbremsscheiben mit selbst entwickeltem Design

- Waagebalkensystem zur Bremskraftverstellung

Lenkung

- gewichtsoptimiertes Lenkgetriebe mit eingebundenem Lenkwinkelsensor

- rechtwinkeliges Lenkgestänge zwischen Lenkrad und Lenkgetriebe übersetzt durch ein 90° Winkelgetriebe

Querlenker

- Kohlefaser-Rohr mit Aluminium-Inserts

- Injektor-Klebetechnik für hohe Sicherheit

Radträger

- topologieoptimierte 5-Achs-Fräskonstruktion aus hochfestem Aluminium

- Sturzverstellung über Sturzplättchen

- integrierte Motoren- und Getriebeaufnahme an der Hinterachse

Electronics

Das Modul Electronics beschäftigt sich mit allen LV-Komponenten im Fahrzeug.

Dazu zählen alle Platinen, die zur Steuerung und Regelung, aber auch zur Absicherung des Fahrzeugs gehören.

Weiterhin wurde bei uns der LV-Kabelstrang entwickelt, die Programmierung, die Sensoren zur Überwachung der Fahrzeugsysteme und der Sicherheitskreis, der im Fehlerfall für eine Notabschaltung des gesamten Fahrzeugs dient. Auch die Gehäuse für die elektronischen Komponenten sind bei uns beherbergt.

Bei all diesen Komponenten wurde auf eine Weiterentwicklung unseres Vorjahresfahrzeugs KatE gesetzt.

Wir haben ein kleineres und schnelleres SB RIO von National Instruments, welches das Gehirn des Fahrzeugs darstellt. Die Anzahl der Sensoren wurde erweitert und sogar eine Echtzeit Daten- und Videoübertragung während der Fahrt ist erstmals möglich.

Sensoren

- Raddrehzahlsensoren

- Bremsdrucksensoren

- Bremsscheibentemperatursensoren

- Reifentemperatursensoren

- Kühltemperatursensoren

- Federwegsensoren

- 6-Achs-Sensor

- Lenkwinkelsensor

- Stromsensor

- SmartSensor-Konzept zur direkten Umwandlung der Sensordaten für den CAN-Bus

Telemetrie

- Neueste single-board RIO von National Instruments

- WLAN Netzwerk für die Teststrecke zur Datenübertragung

- Live-Telemetrie

Steuerung und Regelung

- Fahrzeugsoftware umgesetzt in LabVIEW

- 2 CAN Busse zur Datenübertragung und Antriebssteuerung

- Torque Vectoring, elektronisches Differential, Antriebsschlupfregelung

- Rekuperation

Gehäuse

- CFK Gehäuse für die Steuerelektronik

- Elektromagnetische Schirmung mit Kupferfolie

- EMV Tests zur überprüfung der Schirmungsfunktion

Sicherheitskreis

- G-Kraft Messer

- Isolationsüberwachung

- Notabschaltung bei Ausfall des Bremssystems

- Not-Aus-Buttons

Kabelstrang

- Modulares Bordnetz

- Motorsport Steckverbinder

E-Drivetrain

Der Akkumulator stellt eine konsequente Weiterentwicklung der letztjährigen Technologie dar. Die Zellverbindungen wurden hinsichtlich Wartungsfreundlichkeit optimiert – sodass wir in der Lage sind einzelne Zellen in sehr kurzer Zeit zu tauschen. Unser Batterie Management System wurde hardware- und softwareseitig auf den neuen Akku angepasst und garantiert uns weiterhin eine vollständige Überwachung der sensiblen LiPo-Akkuzellen.

Unser gesamtes Antriebssystem wurde neu ausgelegt und ist dank der Auswertung unserer Log-Daten deutlich kleiner und leichter geworden. Das Wechselrichtergehäuse umfasst in diesem Jahr zusätzlich den HVD und die elektrische Anbindung vom Akku. Das Schienensystem für den Akku wurde bei JulE auf die Anbindung des Wechselrichtergehäuses ausgedehnt.

Bei JulE wird erstmals ein Radnabenantrieb verbaut. Aufgrund des geringen Bauraumes und der hohen Motordrehzahl setzen wir auf ein zweistufiges Getriebe. In den hinteren Radträgern ist eine Stirnradstufe mit einer nachgeschalteten Planetenstufe integriert.

Die diesjährige Kühlung hat als Herzstück einen selbstentwickelten Kühler, welcher genau auf unsere Anforderungen zugeschnitten ist. Die Wechselrichter werden mithilfe einer eigenentwickelten Kühlplatte in den Kühlkreislauf integriert.Wir setzen auf einen gemeinsamen Kühlkreislauf für Motoren und Wechselrichter.

Akkumulator

- Max. Akkuspannung: 600 V DC

- Energiegehalt: 7 kWh

- 288 Lithium-Polymer-Zellen in 144s2p Verschaltung

- Nennspannung: 3,7 V

- Kapazität: 6,3 Ah

- Max. Dauerentladestrom: 220 A

- Selbstentwickeltes, umfangreiches Batterie Management System

- DC/DC Konverter zur Versorgung des 24 V Bordnetzes

Antrieb

- 2 permanenterregte Synchronmaschinen Siemens 1FE1051

- Max. Leistung: 24 kW

- Max. Drehmoment: 11 Nm

- Max. Drehzahl: 40 000 U/min

- 2 Siemens Wechselrichter Siemens SINAMICS S120

- Max. Ausgangsstrom: 56 Aeff

- Max. Ausgangsspannung: 430 VACeff

Getriebe

- 2-stufiges Getriebe im Radträger integriert

- Stirnradstufe mit nachgeschalteter Planetenstufe

- Gesamtübersetzung: 33:1