Ein schwarzer Maßanzug

Während die Vorbereitungen für unseren nächsten Boliden bereits auf Hochtouren laufen, blicken wir inzwischen bei Murph-E sprichwörtlich ein wenig unter die Haube. Deshalb wollen wir eine besondere Baugruppe an unserem Wagen vorstellen: Unser Monocoque. Es bildet die tragende Struktur für alle weiteren Teile des Rennwagens und ist der Dreh- und Angelpunkt für den gesamten Rennwagen.

Der Name Monocoque kommt aus dem Französischen und lässt sich in etwa mit Alleinschale oder Einkörperschale übersetzen. Dahinter verbirgt sich die Bezeichnung für eine selbsttragende und weitgehend geschlossene Außenhaut eines Fahrzeugs. Sie nimmt nicht nur die angreifenden Kräfte von anderen Komponenten, wie etwa dem Fahrwerk, auf, sondern schützt auch das gesamte Innenleben des Fahrzeugs. Zusammen mit Überrollbügeln und eingebauten Crash-Strukturen bildet das Monocoque auch den sicheren Arbeitsplatz für unsere Fahrer.

Das Material des Monocoques ist in den meisten Fällen ein Verbundwerkstoff aus Epoxidharzen und Kohle- bzw. Glasfasern. Dadurch können die Vorteile von dieser Art von Karosserie optimal ausgenutzt werden: Eine hohe Verwindungssteifigkeit bei einem gleichzeitig sehr geringen Eigengewicht. Im Motorsport und kommt hauptsächlich kohlefaserverstärkter Kunststoff zum Einsatz. Die gängigen Abkürzungen dürfte fast jeder Rennsportfan schon einmal gehört haben: CFK für Carbon-faserverstärkter Kunststoff oder im Englischen CFRP für carbon-fiber-reinforced plastic.

Einzig unser Erstling Arcus hat als Karosserie einen Gitterrohrrahmen unter der Verkleidung. Alle nachfolgenden Elbflorace Boliden besitzen einen maßgeschneiderten Anzug aus schwarzer Faser. Nicht nur die Konstruktion und Auslegung sind dabei eine Herausforderung für unsere Teammitglieder, auch bei der Fertigung sind viele helfende Hände gefragt.

Im Folgenden wollen wir den Fertigungsprozess eines Monocoques etwas näher bringen und dabei auch die Partner und Unterstützer vorstellen, die uns bei dieser Arbeit geholfen haben. An dieser Stelle auch nochmals ein riesengroßes Dankeschön für die Unterstützung während der gesamten Saison mit Murph-E! Persönlichen Dank möchten wir in diesem Zusammenhang an den ehem. Geschäftsführer Herrn Dr. Kurz sowie seinen Nachfolger Marco Zichner bei Korropol und Herrn Preiss-Daimler von Glasseide. Ebenfalls einen großes Dankeschön geht an unsere Ansprechpartner Herrn Dietmar Möcke von Saertex und Herrn Bode von der SGL Group. Auch an der Universität begleiten zahlreiche helfende Hände und Köpfe unsere Leichtbauer durch die Saison. Dafür möchten wir uns bei den Leitern von zwei Einrichtungen an der TU Dresden bedanken, ohne die ein Elbflorace – Monocoque wahrscheinlich nie entstehen könnte: Herrn Prof. Hufenbach als Leiter des ILK und Herrn Prof. Cherif als Leiter des ITM. Außerdem möchten wir auch ein Dankeschön an unsere beiden Faculty Advisors Eike Dohmen (ILK) und Elias Staiger (ITM) aussprechen.

- Form bei Korropol und Glasseide

- Material – Saertex

- Prepreg - SGL

- Kooperation mit der Universität - ITM und ILK

Form bei Korropol und Glasseide

Grundlage für das spätere Monocoque bilden zunächst zwei Positivformen. Ihre Konturen werden aus dem CAD Modell erzeugt und jeweils in einen Block aus Ureol oder Holz gefräst. Auf diese Blöcke werden dann zwei Negativformen aus Glasfaser aufgebaut. In den daraus entstehenden Halbschalen werden dann die eigentlichen Monocoquehälften laminiert und später miteinander verklebt. Dieser Schritt ist notwendig um die Fertigung zu erleichtern. In der 2011/12er Saison konnten wir für das Anfertigen der Positivformen die Firma Korropol als kompetenten Partner gewinnen. Sie wurde 1958 gegründet und steht im engen Kontakt mit der TU Dresden. Als Spezialist für Modellbau und Formteilfertigung ist das Unternehmen in über 20 Ländern präsent und kann auf einen großen Pool an Know-How zurückgreifen. Besonders an der Kooperation mit unserem Team war die Möglichkeit, unsere Monocoqueformen in Zusammenarbeit mit den Mitarbeitern von Korropol anzufertigen. So konnten wir in Dresden-Bühlau direkt den Produktionsprozess begleiten und unser theoretisches Wissen mit praktischen Erfahrungen bereichern.

Grundlage für das spätere Monocoque bilden zunächst zwei Positivformen. Ihre Konturen werden aus dem CAD Modell erzeugt und jeweils in einen Block aus Ureol oder Holz gefräst. Auf diese Blöcke werden dann zwei Negativformen aus Glasfaser aufgebaut. In den daraus entstehenden Halbschalen werden dann die eigentlichen Monocoquehälften laminiert und später miteinander verklebt. Dieser Schritt ist notwendig um die Fertigung zu erleichtern. In der 2011/12er Saison konnten wir für das Anfertigen der Positivformen die Firma Korropol als kompetenten Partner gewinnen. Sie wurde 1958 gegründet und steht im engen Kontakt mit der TU Dresden. Als Spezialist für Modellbau und Formteilfertigung ist das Unternehmen in über 20 Ländern präsent und kann auf einen großen Pool an Know-How zurückgreifen. Besonders an der Kooperation mit unserem Team war die Möglichkeit, unsere Monocoqueformen in Zusammenarbeit mit den Mitarbeitern von Korropol anzufertigen. So konnten wir in Dresden-Bühlau direkt den Produktionsprozess begleiten und unser theoretisches Wissen mit praktischen Erfahrungen bereichern.

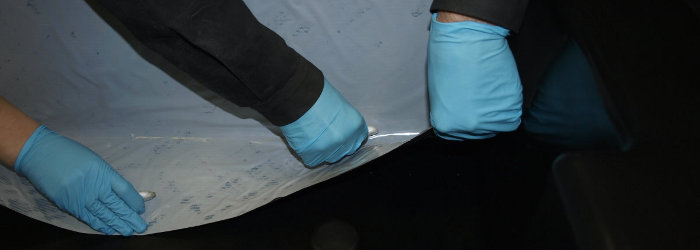

Für das Herstellen der Negativformen unterstützte uns die PD Glasseiden GmbH aus Oschatz mit Glattmatten aus Glasfaser. Mit einer ebenfalls gut 50-jährigen Erfahrung und einer breiten Produktpalette verfügt die PD Glasseiden GmbH über das Know-How um uns adäquat bei der Fertigung eines Formula Student Prototyps zu unterstützen. Während zahlreiche unserer Teammitglieder sich in der Formfertigung engagiert haben, konnte sich unser Frame & Body Modul zusätzlich mit der Herstellung von von Materialproben beschäftigen. So können wir Fertigungsverfahren testen und darüber hinaus auch die errechneten Werte überprüfen um die geforderten Festigkeiten sicherzustellen.

Material – Saertex

In die fertige Form werden dann mehrere Lagen aus passgenau zugeschnittenem Gewebe oder Gelege eingebracht. Je nach gewünschter Eigenschaft und auftretenden Kräften kommen verschiedene Arten von Kohlefasergelege zum Einsatz. An besonders belasteten Stellen, wie etwa den Fahrwerkspunkten, werden entsprechend mehr Materiallagen verwendet. Die Firma Saertex aus dem westfälischen Saerbeck hat uns mit hochwertigem CFK Gelege unterstützt. Saertex wurde 1982 gegründet und verfügt mittlerweile weltweit über zahlreiche Niederlassungen. Das spezielle SAERTEX-Gelege, auch als NCF (Non-Crimp-Fabric) bekannt, bietet eine optimale Aufnahme von mechanischen Kräfte wie Druck und Zug.

In die fertige Form werden dann mehrere Lagen aus passgenau zugeschnittenem Gewebe oder Gelege eingebracht. Je nach gewünschter Eigenschaft und auftretenden Kräften kommen verschiedene Arten von Kohlefasergelege zum Einsatz. An besonders belasteten Stellen, wie etwa den Fahrwerkspunkten, werden entsprechend mehr Materiallagen verwendet. Die Firma Saertex aus dem westfälischen Saerbeck hat uns mit hochwertigem CFK Gelege unterstützt. Saertex wurde 1982 gegründet und verfügt mittlerweile weltweit über zahlreiche Niederlassungen. Das spezielle SAERTEX-Gelege, auch als NCF (Non-Crimp-Fabric) bekannt, bietet eine optimale Aufnahme von mechanischen Kräfte wie Druck und Zug.

Prepreg - SGL

Der spätere Verbundwerkstoff weist eine hohe Festigkeit auf. Am Anfang verhalten sich die Kohlefasermatten ähnlich wie ein herkömmlicher (Textil-) Stoff. Um das Endprodukt zu erhalten, werden die zugeschnittenen Gelege am gewünschten Ort in der Negativform fixiert und mit Epoxidharz getränkt. Durch das Aushärten entsteht dann der eigentliche Verbundwerkstoff CFK.

Der spätere Verbundwerkstoff weist eine hohe Festigkeit auf. Am Anfang verhalten sich die Kohlefasermatten ähnlich wie ein herkömmlicher (Textil-) Stoff. Um das Endprodukt zu erhalten, werden die zugeschnittenen Gelege am gewünschten Ort in der Negativform fixiert und mit Epoxidharz getränkt. Durch das Aushärten entsteht dann der eigentliche Verbundwerkstoff CFK.

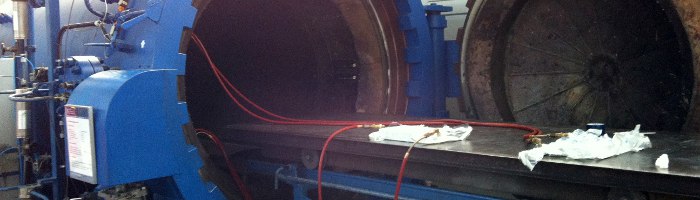

Die Firma SGL Carbon unterstützte uns mit der Herstellung von Prepreg aus den Kohlefasertextilien. Mit weltweit über 46 Standorten ist die SGL Group eine der führenden Hersteller von Produkten aus Carbon. Hinter „Prepreg“ verbirgt sich die englische Kurzform für preimpregnated fibres. Damit sind Gewebe oder Gelege gemeint, die bereits mit einer ungehärteten Kunststoffmatrix vorimprägniert sind. Sie müssen nur noch mit Härter versehen werden. Für die Fertigung unseres Rennboliden ist das Arbeiten mit Prepreg von Vorteil, da wir mittels des Aushärtens im Autklav-Verfahrens einen besseren Faservolumengehalt und damit eine höhere Festigkeit des späteren Verbundwerkstoffs erhalten.

Kooperation mit der Universität - ITM und ILK

Wenn die vorimprägnierten und zugeschnittenen Kohlefasermatten in der Form liegen, folgt der Prozess des Aushärtens. Dazu werden Form und Material in einen großen Vakuumsack gepackt und durch den Unterdruck der Härter für das Epoxidharz eingezogen. Im Autoklav-Verfahren wird die gesamte Einheit für mehrere Stunden in einen Überdruckbehälter gelegt. Bei hohen Temperaturen härtet das Monocoque. Der Überdruck des Autoklaven presst die einzelnen Lagen der Kohlefasermatten aufeinander und verhindert Lufteinschlüsse im Faserverbund und verleiht dem Bauteil bessere Eigenschaften.

Wenn die vorimprägnierten und zugeschnittenen Kohlefasermatten in der Form liegen, folgt der Prozess des Aushärtens. Dazu werden Form und Material in einen großen Vakuumsack gepackt und durch den Unterdruck der Härter für das Epoxidharz eingezogen. Im Autoklav-Verfahren wird die gesamte Einheit für mehrere Stunden in einen Überdruckbehälter gelegt. Bei hohen Temperaturen härtet das Monocoque. Der Überdruck des Autoklaven presst die einzelnen Lagen der Kohlefasermatten aufeinander und verhindert Lufteinschlüsse im Faserverbund und verleiht dem Bauteil bessere Eigenschaften.Murph-E’s Monocoque wurde für diesen Arbeitsschritt an das KAZ (Kunststoffanwendungszentrum) des ILK in Johannstadt gebracht. Hinter dem Kürzel ILK verbringt sich das Institut für Leichtbau und Kunststofftechnik. Es gehört den beiden Fakultäten Maschinenwesen und Verkehrswissenschaften „Friedrich List“ der TU Dresden an. Zu dessen Aufgabengebieten zählen umfangreichen Forschungs- und Entwicklungsarbeiten auf dem Gebiet der Leichtbaustrukturen und -systeme. Auf der Basis einer werkstoff- und produktübergreifenden Herangehensweise bietet das ILK die gesamte Entwicklungskette von Leichtbaukomponenten an und vereint am Dresdner Standort zahlreiche fachliche Kompetenzen unter einem Dach. Schon seit den Anfängen unseres Projekts unterstützt uns das ILK bei der Fertigung von Leichtbaukomponenten. Neben der praktischen Hilfe können wir auch immer wieder mit Fragen rund um Leichtbau, Lagenaufbau und Fertigungsverfahren zu den Profis kommen.

Ein weiterer Partner an der Universität ist das ITM. Das Institut für Textilmaschinen und textile Hochleistungswerkstofftechnik der TU Dresden ist ebenfalls eine auf interdisziplinäre Kompetenzen ausgelegte Einrichtung an der TUD. Vor allem die Entwicklung von Maschinen und Technologien, aber auch die Materialmodellierung gehören zu den Kompetenzen des Instituts. Für die Fertigung von Murph-E unterstützte uns das ITM beispielsweise beim Anfertigen von Schnittbildern für das Prepreg Material und stellte uns die dazu notwendige Technik zur Verfügung. Zusammen mit den Mitarbeitern des ITM konnten wir so die Zuschnitte für den Anzug von Murph-E aus dem Material herausholen. Weiterhin fertigten Teammitglieder ihre Studienarbeiten am ITM an, deren Ergebnisse mit in die fertigen Leichtbaukomponenten einflossen.

Am Ende sprang ein Monocoque aus der Form, das die Basis für ein Fahrzeug mit rund 227 Kilogramm Leergewicht bildet. Insgesamt haben wir somit rund 30 Prozent Gewichtsersparnis im Vergleich zu Areus erreicht. Abschließend möchten wir uns nochmals für die Saison und die Unterstützung bedanken und freuen uns, das Elbflorace Projekt in der laufenden Saison noch weiter voran zu bringen.