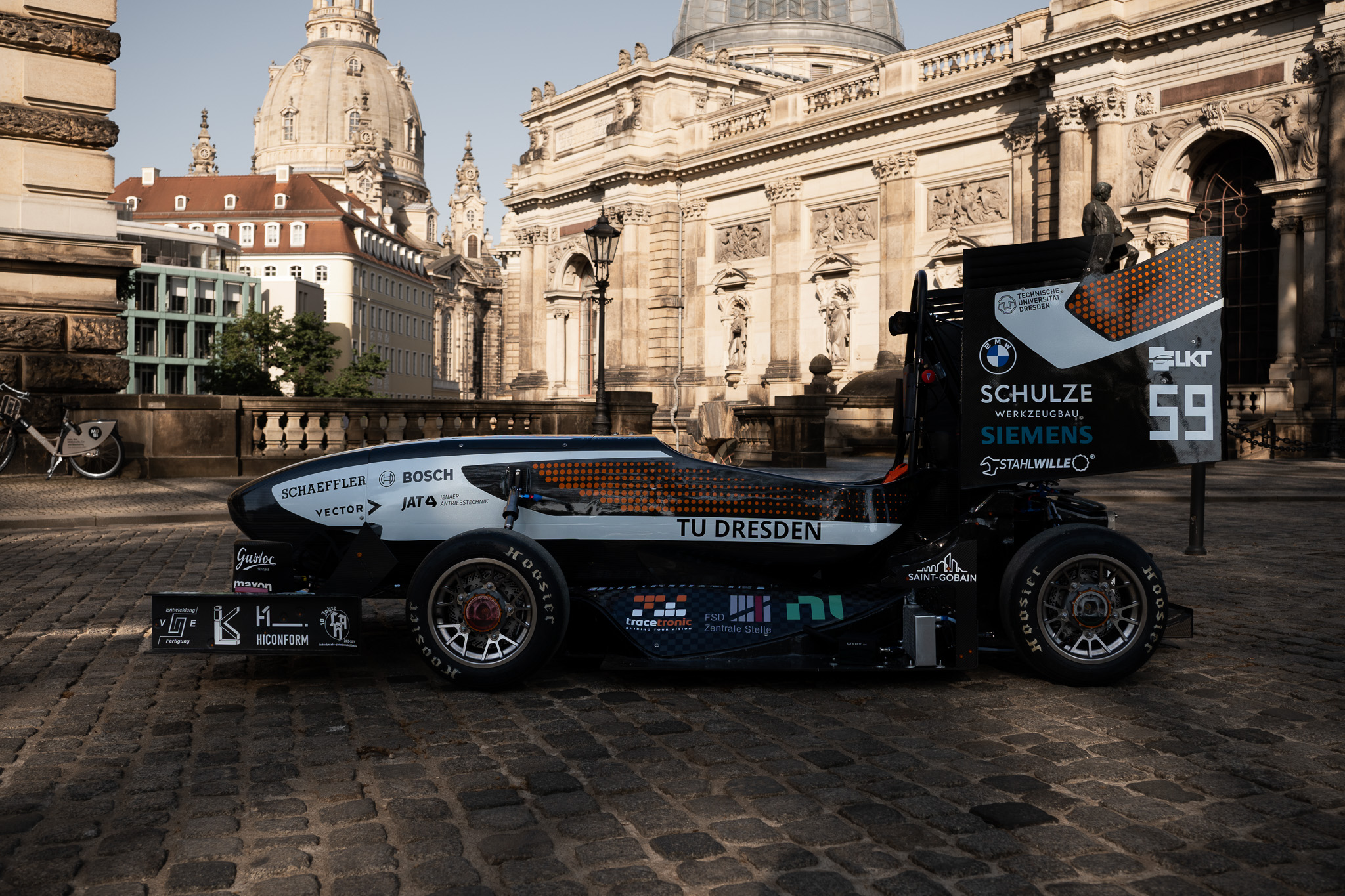

RosE

- Eckdaten

- Aerodynamics

- Powertrain

- Suspension

- Chassis and Composites

- Electronics

- Autonomous System

- Electric Drive

Eckdaten

| Gewicht: | ca. 170 kg |

| Leistung: | 4x 35 kW |

| Drehmoment: | 350 Nm pro Rad |

| Spannung: | 600 V |

| Beschleunigung (0-100 km/h): | < 2,4 sek |

| Höchstgeschwindigkeit: | 124 km/h |

Aerodynamics

Um schneller durch die Kurven fahren zu können, wurde auch dieses Jahr unser Aerodynamikpaket weiterentwickelt. Durch die Nutzung von CFD-Simulationen können wir unsere eigens konstruierten Bauteile bestmöglich mit minimalem Aufwand evalueiren und entwickel. Schlussendlich kann in der Fertigung durch Unterstützung des ganzen Teams, sowie unserer Sponsoren, eine leichte, hochqualitative Aerodynamik ans Fahrzeug gebracht werden.

- einteilig gefertigter Sidewing

- in Höhe und Anstellwinkel breit verstellbarer Frontflügel

- Abtriebsbeiwert von bis zu -5,35m², entspricht 890N Abtriebskraft bei 60km/h

- Abtrieb/Luftwiderstand-Rate von 3,06

- FEM-optimierte Lagenaufbauten

- Fertigung durch Prepreg- und Vakuuminfusionsprozesse

Powertrain

Der Antriebsstrang (Powertrain) wandelt die elektrische Leistung des Akkus zuverlässig und verlustarm in mechanische Leistung um, welche anschließend an die Räder übertragen wird. Dies wird durch unsere vier Antriebseinheiten, bestehend aus Radnabenmotor, Radträger, Getriebe und Nabe, realisiert. Zu den Aufgaben des Moduls gehören außerdem die Kühlung der Leistungselektronik, sowie die Integration eines zuverlässigen Bremssystems.

Motoren:

- Vier permanent erregte Fischer-Synchronelektromotoren, koaxial mit Radachse

- Bauraum- und funktionsoptimierte Motorwelle und -gehäuse aus Eigenentwicklung

- Max. Leistung: 35kW, max. Drehmoment: 26 Nm, max. Drehzahl: 20.000 U/min

Radträger:

- Integralbauweise – Radlagerung und Verbindung zum Fahrwerk, Motorgehäuse inkl. Kühlwasserführung, Getriebegehäuse, Bremsanbindung

- Topologieoptimierung für minimale Masse bei maximalen Steifigkeitskennwerten

- Sinterbauteil, Werkstoff: AlSi10Mg

Kühlung:

- Wasserkühlung der Motoren und Inverter mit einem aktiv durchströmten Wärmetauscher

- Luftkühlung des Akkus durch aktive Absaugung

Suspension

Die Aufgabe des Fahrwerks ist es, eine möglichst gleiche Radlastverteilung in jeder Fahrsituation zu gewährleisten, damit eine maximal mögliche Kraftübertragung der Reifen auf die Fahrbahn garantiert werden kann. Je besser bzw. ausgeglichener die Verteilung der Radlasten an den einzelnen Reifen ist, desto mehr Performance liefert das Gesamtfahrzeug in Kombination mit den anderen Modulen.

Reifen

- 10 Zoll Hoosier LCO

Feder/Dämpfer

- Hydraulisch Entkoppeltes Feder-Dämpfer-System

- Zusätzliche Entkopplung der Achsverschränkung

- Zusammengefasstes Rollelement für beide Achsen mit Möglichkeit der jeweiligen Verstellung der Rollsteifigkeit

Bremssystem

- Hydraulisches Bremssystem mit elektrischer Rekuperation an allen Rädern

- Eigenentwickelte hydraulische Hauptbremszylinder

- Bremsbalance für die Vorder- und Hinterachse frei verstellbar

- EBS System mit eigenentwickelten hydraulischen Druckspeichern

Radaufhängung

- Einzelradaufhängung als Doppelquerlenker System

- Hydraulisch angesteuerte Pushrods

- CFK-Rohre mit Aluminium Outserts

- Anfahr- und Bremsnickausgleich für bessere Achslastverteilung und höhere Aerodynamiktreue

- Spur- und Sturzverstellung über Shimplates

Lenkung

- Ergonomisch angeschrägte Lenkung über ein Umlenkgetriebe

- Topologieoptimierte Umlenkgetriebekonsole

- Zahnstangengetriebe für die Umwandlung des Drehmoments in eine lineare Lenkbewegung

- Integrierter Lenkaktor mit Drehwinkelsensor für Autonomous System

Chassis and Composites

Unsere Verantwortung liegt in der Konstruktion, Entwicklung, Simulation und Fertigung des Hauptbestandteils unseres Rennwagens; dem Monocoque. Weiterhin fertigen wir den Großteil der aus Faserverbundwerkstoffen bestehenden Bauteile. Beim Chassis steht die Sicherheit des Fahrers an erster Stelle. Dabei müssen wir einen Kompromiss zwischen Packaging, Fahrerergonomie und Leichtbau finden.

Chassis:

- einteilig laminiertes Monocoque aus Carbonfasern mit Wabenkern

- Hohe Geometrieverstiefung durch runde Geometrien

Ergonomie:

- Rückliegende Fahrtposition, ergonomisch optimiert

- 3D-gescannte Sitzgeometrie

- verstellbare Pedalerie mit interaktivem Dashboard

Weiteres:

- selbst laminiertes Akku Gehäuse aus Aramidprepreg

Electronics

Zur Verteilung der benötigten Leistung entwickeln wir einen eigenen Kabelstrang, bei dem wir auf ein optimales Verhältnis zwischen Kabeldicke und Gewicht achten und eine Power Distribution Unit, welche alle LV Verbraucher schalten kann.

Einen Großteil der benötigten Leiterplatten für unser System entwickeln wir selbst, um sie bestmöglich auf unsere Ansprüche zu optimieren.

Sensorsystem selbstentwickelt:

- GPS/IMU-Unit

- Vier Wheel IMUs

- Bodengeschwindigkeitssensor

- Smart Sensors Board mit 32 24bit Kanälen zur Messung der Sensoren

Sensorsystem gekauft:

- Reifentemperatursensoren

- Lidars und Kameras

- Federwegs-Sensor

- Lenkwinkelsensor

- Drucksensoren für Fahrwerk und Bremsdruck

- Bodenabstandssensoren

- Temperatursensoren für Kühlung und Bremsen

Electronic Control Unit:

- sbRIO-9626 von National Instrument mit CAN- und DIO-Modul

- 4 High-Speed CAN-Busse

- Echtzeit-Telemetrie mit langstrecken WLAN

Sicherheitssysteme:

- Isolationswächter

- Crash Sensor

- Shutdown-Circuit

- Spannungs- und Temperaturmessung der Zellen

Autonomous System

Das Autonome System ist dafür verantwortlich, dass das Auto auch ohne Fahrer fahren kann. Dabei nutzen wir verschiedenste Sensorsysteme, wie Lidar Sensoren und Kameras, die die Umgebung für uns aufnehmen, sowie weitere Sensoren für die Erkennung der Bewegung des Autos. Mit unserer selbst geschriebenen Software erkennen wir Kegel aus der Umgebung und validieren diese mittels künstlicher Intelligenz. Anschließend nutzen wir einen Graphslam um eine Karte der Kegel zu erstellen und das Rennauto darin zu lokalisieren. Unsere Pfadplanung erkennt mittels einer Tiefensuche die Streckenbegrenzung und übergibt einen Mittelpunktpfad an die Trajektorie die bei diesem Pfad die Krümmung verringert und die Geschwindigkeiten an der Strecke ausrechnet.

Zum Schluss berechnet das Autonome System mittels Model Predictive Control die Momente für die einzelnen Motoren und schickt diese direkt an den Inverter.

Dabei erreich wir schon Geschwindigkeiten, die an die Performance eines durchschnittlichen Fahrers heran kommen.

Erkennung:

- 3x Livox HAP Sensor

- 2x Global shutter Kamera

- 2x IMUs

- Kegelerkennung bis zu 50m

Mapping und Lokalisierung:

- State Estimation mit dynamischem Einspurmodel

- Graphslam Algorithmus

Motion Planning:

- Trajektoryoptimierung über Geschwindigkeit und Krümmung

- Model Predictive Control

Sonstiges:

- CI/DC

- Automatisierte Pfadplannungstests

Electric Drive

Wir sind dafür zuständig, dass der 600V Gleichstrom des Akkumulators als geeigneter Wechselstrom an unseren Motoren ankommt. Außerdem rufen wir mit Hilfe unseres Battery Management Systems die optimale Leistung für einen erfolgreichen Endurance-Wettbewerb ab.

Accumulator:

- Max. Akku Spannung: 600 V

- Energiegehalt: 7,21 kWh

- 272 Lithium-Polymer-Zellen in 136s2p Verschaltung

- Nennspannung 3,9V

- selbst entwickeltes, umfangreiches Batterie Management System

- selbst entwickeltes GUI zur Visualisierung der Zellspannungen und der Zelltemperaturen

- CFRP-Aramid-Akkucase

- zwei 1200W 24V DCDCs zur Versorgung des LV-Systems

Drive System:

- Vier permanent erregte Synchronelektromotoren direkt an der Radnabe

- Max. Leistung: 35kW

- Max. Drehmoment: 26 Nm

- Max. Drehzahl: 20.000 u/min

Wechselrichter

- selbstentwickelte Hard- und Software

- SiC-MOSFETs mit variabler Schaltfrequenz bis 50kHz

- Gewicht 3,7kg

- Volumensenkung um 75% ggü. Kaufteil